技術解説

熱流体解析シミュレータを用いた温度調節計の熱設計について

1.はじめに

弊社の温度調節計は半導体製造やプラスチック成型をはじめ、さまざまな製造装置で使用されています。

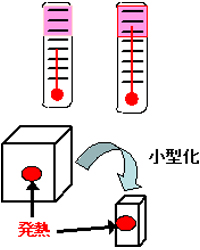

それらの製造装置には、本来の機能の高性能化や高精度化のほかに、小型化や省電力化なども要求されます。当然、温度調節計の小型化や省電力化も求められます。

ここで、温度調節計の小型化について考えてみると、次のようなアプローチが挙げられます。

•部品実装の高密度化

•小型部品の採用

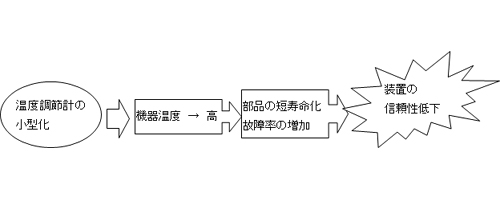

しかし、このような高密度設計は、小型化が進む一方で機器温度が著しく上昇するという問題を抱えています。

機器の温度上昇は

•部品の劣化・短寿命化

•故障率の増加

等の原因となり、装置の信頼性低下につながるので、放熱や、発熱密度の低下といった対策が必要です。

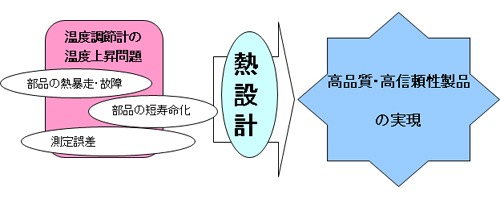

そこで、理化工業では、厳しい温度環境でも高品質・高信頼性を維持するため、熱流体シミュレータを用いた熱設計に取り組んでいます。

2.温度調節計における熱設計

温度調節計には多数の電子部品を載せたプリント配線基板が複数使用され、それらはまとめてひとつの筐体に入れられます。このとき、部品やプリント配線基板、筐体といった各部の、形状・発熱量・材質等のさまざまな要素が複雑に関係し合って内部温度が上昇します。

特に小型化による高密度設計は、内部温度を更に上昇させます。この温度上昇が、温度調節計の信頼性を低下させないよう、熱設計を行う必要があります。

温度上昇が温度調節計の信頼性に与える影響として、理化工業では以下の項目を重要視して熱流体シミュレータを用いた熱設計を行っています。

・寿命部品の短寿命化の抑止 10℃2倍則という法則にしたがって、部品温度が10℃上昇すると寿命が1/2になる

寿命部品がありますので、温度上昇を抑えることが必要です。

・部品の熱暴走・故障の予防 電子部品には各々定格温度があり、その温度を超えると正常に動作しなくなる恐れが

あります。また、発熱部品はそれ自体が内部温度上昇の原因になるため、温度上昇を抑えることが必要です。

特に高温になる発熱部品は、一定のディレーティングをかけて信頼性を確保します。

・測定誤差の低減 温度調節計の入力が熱電対による測定の場合、熱電対の測定原理から、入力部で冷接点温度補償を

する必要があります。

通常、入力部に冷接点温度補償抵抗を置くことで入力端子の温度を測定し、冷接点温度を補償します。入力部に温度分布や温度の変動があると、冷接点温度補償誤差といわれる誤差が大きくなったり、測定の再現性が悪くなる恐れがあります。このため、温度分布や変動を少なくすることが必要です。

このような熱設計の一例として、部品温度上昇を下げるための通風孔の検討についてご紹介します。

3.熱設計事例-通風孔と部品温度上昇

弊社の温度調節計では、筐体に放熱のための通風孔を設けているものがあります。ここでは、通風孔の放熱効果について熱流体シミュレータを用いて検証した例をご紹介します。

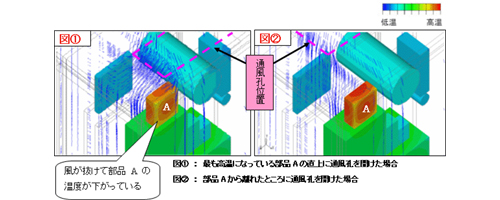

下図は、通風孔の位置を変えたときの部品温度分布をシミュレータで計算し、比較した結果です。

各部の色は温度を表しています。青い程温度が低く、緑→黄→赤の順に温度が高くなっていることを表します。

また、青い流線は部品Aを横切る断面での空気の流れを表したものです

上の2つの図を比較すると、図①の方が部品Aの温度が下がっているのがわかります。

この結果から、開口部の位置は図①の方が良いと言えます。

このように、通風孔の位置の検討ができることのほかに、熱流体シミュレータを用いた熱設計には、

•製品製作前の事前検証が可能

•実測不可能な箇所の推定が可能

•計算結果を可視化して確認できる

•装置内の熱特性の定量的な把握が可能

といったメリットが挙げられます。

弊社は熱流体シミュレータを用いた熱設計を行うことで、これからも高品質・高信頼性製品を提供して参ります。